薄膜・透明・高離型性皮膜を実現

- 通常のフッ素コートに比べ、数倍の強度、耐久性を保持し、素材との反応による成膜方法により、撥水性、滑り性、耐食性等様々な性能を発揮します。また、常温処理が可能な為、樹脂、ガラス、ゴム等へ処理できます。

半導体・液晶、医療・薬品、フィルム、電子部品、樹脂成形、食品・飲料、インクジェット、コネクター、ダイカスト・プレス

製品詳細

はじめに

PTコーティングは、特殊なフッ素樹脂を不燃性のフッ素系溶剤(消防法、労安法に適合)で希釈し、基材との反応により成膜する機構を持っています。そのため、非常に密着力・耐久性に優れた薄膜・透明のコーティング皮膜を得ることができます。

特長

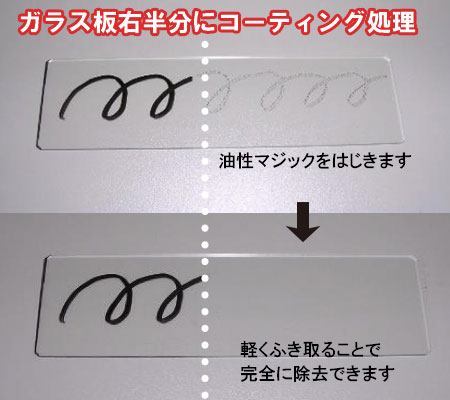

- 撥水・撥油性に優れています。

- 防汚に優れ、指紋や各種汚れの付着を抑制し、また汚れの拭き取りが容易です。

- 離型性に優れているため、各種金型やガラス離型に性能を発揮いたします。

- 薄膜(0.05~μm)のため、微小部品等の寸法精度に影響を与えません。

- 耐薬品性に優れています。

特性

| 撥水性 (水接触角) | 撥油性 (n-hexadecan) | 滑落性 (水) | 滑落性 (n-hexadecan) | 膜厚 | 動摩擦係数 | 皮膜硬度 (ガラス上) |

|---|---|---|---|---|---|---|

| 117 | 67 | 5 | 5 | 20~100nm | 0.08 | 6H |

防汚特性

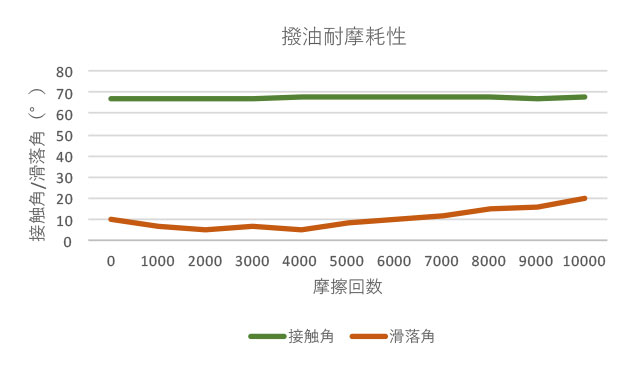

耐摩耗性

◎素材:ガラス板 ◎塗布方法:浸漬 ◎成膜条件:100℃x1hr ◎摩擦材:スチールウール#0000 ◎接触面積:□ 2 x 2 cm ◎荷重:1kg ◎液種:n-hexadecane ◎液量:5μL

導入事例

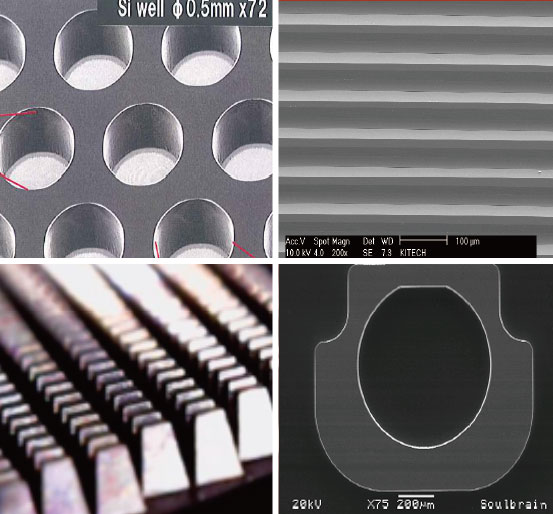

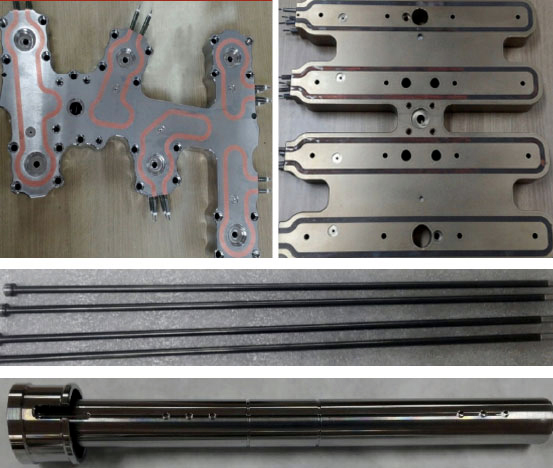

CASE STUDY 1 「微細金型・部品」

課題

◆微細金型の精度が保てない(再現性が無い)

◆高温樹脂金型に対応できない

◆耐久性・密着性が満足できない

◆とにかく離型性・滑り性・摩耗性が欲しい

KEY POINT

従来のフッ素コートは下地処理やプライマー塗布工程があるため、微細・精密な金型、部品には採用されていませんでした。PTコートは、その反応機構により、薄膜(20~80nm)で密着力の優れた皮膜を形成することで、微細金型や部品の精度を変えることなく、その性能を大幅に向上することができ、近年はMEMS部品製作時の離型剤として採用されています。

CASE STUDY 2 「パイプ内部」

課題

◆ガス配管内部がスケールで目詰まりする

◆液体配管内でスラッジが蓄積し、目詰まりする

◆内部清掃に多くの時間を要する

◆液流動性をよくしたい

KEY POINT

PTコートの成膜機構により、配管・チューブ内部への成膜が可能になりました。内部への撥水性・滑り性・離型性が付与されることで、工業分野だけでなく、医療分野への適用が進んでいます。

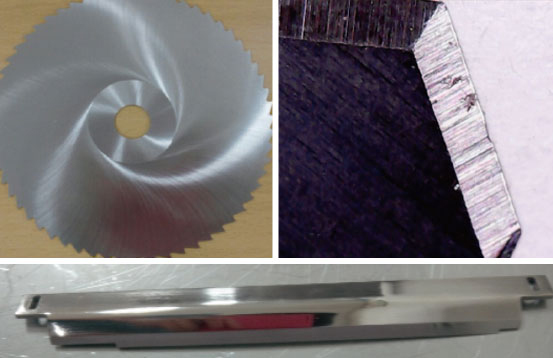

CASE STUDY 3 「刃物の刃先」

課題

◆刃先に樹脂等が付着しやすい

◆切れ味が、直ぐに悪くなる

◆錆が発生しやすい

KEY POINT

薄膜で密着力の優れたPTコートが先端数ミクロンの刃先へのコーティングを可能にしました。同時に、滑り性・耐摩耗性・耐食性を付与することで、性能向上・超寿命化が達成されました。また、食品安全性に適合している、その皮膜はかき氷・食品カッターにも採用されています。

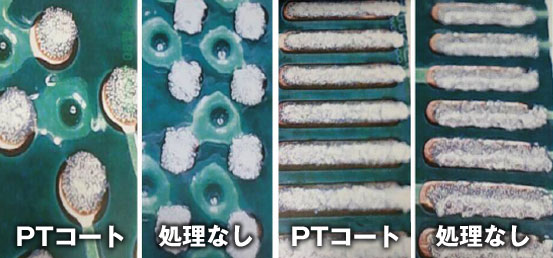

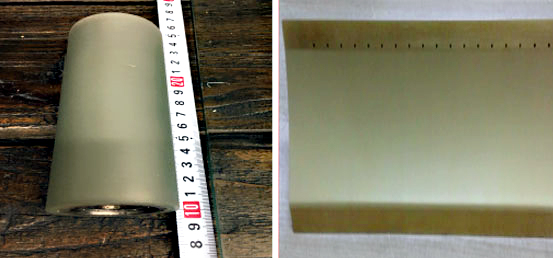

CASE STUDY 4 「食品ホッパー」

課題

◆食材がスムーズに流れない

◆無色透明が望ましい

◆付着物の清掃に時間を要する

◆安全性が最重要(剥がれない・食べても安全)

KEY POINT

安全性が要求される、食品用ホッパー・ガイドでは、コーティング膜の強固な密着性・耐久性が求められています。PTコートの撥油性・汚染防止性・静電防止性により、スムーズな食材移送と大幅な清掃時間短縮が実現しました。

CASE STUDY 5 「メタルマスク」

課題

◆半田クリームの抜け性をよくしたい

◆連続印刷性を向上させたい

◆低コスト・量産性を両立させたい

◆狭ピッチ(0.4QFP, 0402)対応

KEY POINT

低コスト。量産性のあるレーザー加工法が、アディティブ加工法(電鋳法)に匹敵する性能が付与されます。PTコートの薄膜により狭ピッチ内面へのコーティングが寸法精度を変えることなく可能となります。

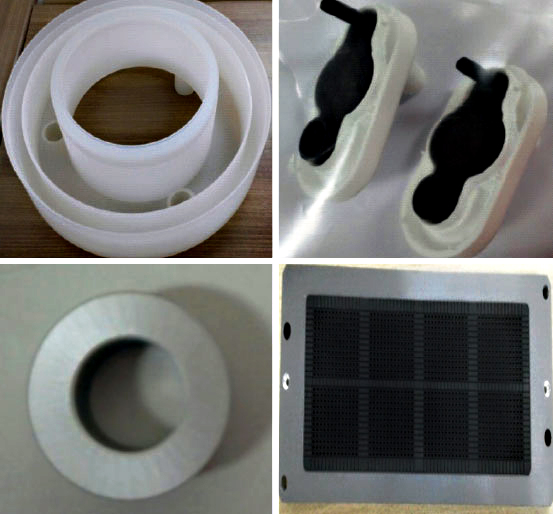

CASE STUDY 6 「ホットランナー」

課題

◆色・樹脂替えがスムーズにいかない

◆色替え時、色が混ざる

◆ノズル・バルブピンに樹脂が付着する

◆シリンダー内の樹脂分解物蓄積

KEY POINT

PTコートをシリンダー内部、ピン、ノズルに成膜することで、高耐久性・高密着性皮膜により、樹脂付着を抑制し、生産性向上、長寿命かが図れます。φ0.3mm径にパイプ内部へ成膜する技術により、シリンダー内部へ均一に成膜することができます。また、PTコートの耐熱性皮膜はほとんどの樹脂溶融温度に対応しています。

CASE STUDY 7 「樹脂・ゴム」

課題

◆有機EL基板をスムーズに移動したい

◆シリコンゴムに離型性を付与したい

◆樹脂・ゴムに滑り性を付与したい

◆耐薬品性を付与したい

KEY POINT

PTコートは金属の表面改質の他、樹脂・ゴム・ガラス等の表面改質を実現しました。PTコートの低温硬化プロセスにより、信頼性のある皮膜を形成致します。

CASE STUDY 8 「ウレタン」

課題

◆フッ素の特性を付与したい

KEY POINT

PTコートは金属の表面改質の他、樹脂・ゴム・ガラス等の表面改質を実現しました。PTコートの低温硬化プロセスにより、信頼性のある皮膜を形成致します。

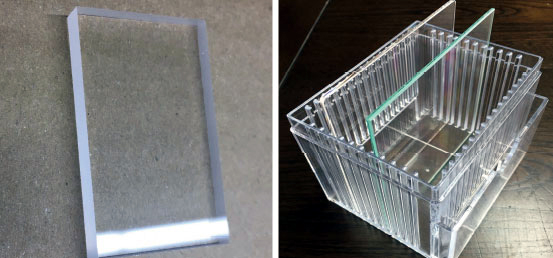

CASE STUDY 9 「ガラス・ポリカ」

課題

◆透過率・透明度を変えずに、離型性を付与したい

◆UVによる劣化を防ぎたい

◆指紋がつくのを防ぎたい

◆汚れがつきにくくしたい

KEY POINT

PTコートの薄膜形成技術により、ガラス・ポリカ本来の特性を維持し、耐久性・耐熱性・密着性の優れたフッ素コートの性能を付与いたします。